展位预订:021-3114 8748

参观/媒体联系:13601815988

QQ:2463282767

邮箱:artsexpo@sgexpo.cn

初代引进车体:技术局限与安全隐患并存

我国初代地铁铝合金车体技术高度依赖进口,在结构设计与工艺应用上存在显著缺陷。车顶多采用单层开口铝型材,底架为未铺设铝蜂窝地板的单层结构,以电弧焊作为主要连接工艺,导致车体等强度设计欠佳,且变形较大。由于引进图纸仅适配特定车型,难以满足国内复杂多样的市场需求,车体结构与不同制式车型的塞拉门、内藏门、外挂门等设备的适配问题尤为突出,极大限制了车辆的通用性与灵活性。

在设计与材料应用层面,受制于当时有限元仿真技术的落后,部分以6000系铝合金为主要材料的车体存在结构或板厚冗余设计。例如,某上海 A 型车采用 6005A 及 6082 材料制造结构件挤压型材,[16],导致车体自重达9 吨左右,材料利用率较低,不仅增加能耗,还造成材料浪费。还有部分车型在底架牵枕缓等关键承载部位采用 7000 系高强铝合金减重,却因该材料低应力晶间腐蚀特性,在运行约 22 年后,车钩安装座[17]、抗侧滚扭杆底座[18]等部位出现裂纹,严重威胁列车运行安全,充分暴露了初代车体在技术适配与材料选择上的不足。

第2代国产化车体:技术探索与局部优化

第二代地铁铝合金车体研发以满足城市个性化需求为核心,技术团队针对引进车型开展结构改造与技术优化[19]。通过优化车头流线型造型、调整侧墙弧度,并对车顶与底架边梁型材断面进行重新设计,实现了多种模块化车门的适配安装,有效提升了车辆的定制化水平。

在材料选择方面,由于2000年上海地铁车辆中采用7020材料制造的底架出现批量裂纹[21],行业暂时停用7000系铝合金,转而推广使用国产化6000 系铝合金,从源头上保障了车体结构安全。在焊接工艺上,车体侧墙板开始采用更环保的FSW技术[22]。此外,技术人员开始探索轻量化设计方法,对承载功能相对较弱的侧墙板、空调底板等结构进行减薄设计。以株机公司为例,其运用I - deas 软件对深圳地铁 1 号线(续建)车辆进行局部结构优化,成功实现车体减重超 350kg。然而,由于采用 “点状优化” 模式,底架关键承载结构仍沿用传统的悬挂座安装大型设备方式 [23],整体结构复杂度未有效降低,轻量化目标尚未完全实现,反映出该阶段技术探索仍具备局限性。

第3代系统轻量化车体:结构创新与性能突破

随着乘客对舒适性和智能化需求日益增长,车载设备不断增加,而既有线路轴重限制愈发严格,车体轻量化成为行业技术攻关的核心方向 [24]。第三代铝合金车体在结构设计与工艺应用上实现了系统性创新突破。

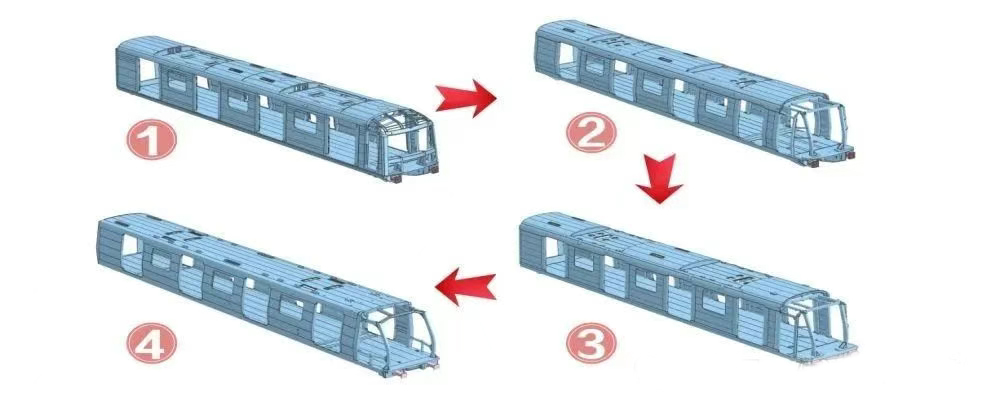

设备安装方面,摒弃传统车下悬挂座安装方式(如图4所示),创新采用底架边梁托装结构(如图5所示),减少地板型材及安装座等冗余结构,并将节省的重量指标用于增设铝蜂窝地板,显著提升车辆隔声性能;车顶结构优化上,将空调平台由 “下沉式” 改为“平顶式”[13],并与受电弓平台一体化设计,同时车顶圆弧顶结构采用双层中空闭口型材替代单层开口型材。这些创新设计使A 型车减重幅度超过 10%,B 型车自重降至 6.3 吨,且 B 型车车钩抗压缩载荷提升至 1000kN,实现了强度与轻量化的双重提升。

然而,由于A、B 型车基于独立技术平台开发,导致型材规格缺乏统一标准,设备接口兼容性不足,模块化互换性较差。车体型材种类繁杂,大幅增加模具开发成本,模块化率不足 40%,难以满足市场对快速定制化生产的迫切需求。这一问题凸显出该阶段技术创新在顶层设计层面的缺陷,也为后续地铁车辆技术向标准化、模块化方向发展提出了改进方向。

第4代顶层融合模块化车体:标准引领与全面突破

针对行业长期缺乏统一平台导致的研发重复、成本高企等问题,中国标准地铁列车项目开展时速A、B 型车两大平台车体的顶层设计,构建起以中国标准为主导的行业通用产品平台[18]。典型产品平台示意图如图6所示。

新平台覆盖80 - 120km 多种速度等级,兼容鼓型与梯型断面车体。车体采用通长微圆弧矮顶结构[25],在实现减重的同时,优化车顶设备安装空间与排水性能。通过加厚车顶、侧墙型材厚度,增强了隔声降噪效果,同时大幅减少了补强件的使用,使车体零部件种类减少近20%。侧墙板、端墙板、牵枕缓等部件采用宽幅型材,焊缝长度减少近30%,显著降低焊接复杂度与生产成本。在模块化设计层面,依托顶层融合技术,A、B 型车及不同断面车体的模块化率提升至 60% 以上,实现型材互换与设备安装接口的统一。这一创新不仅大幅降低全生命周期成本,更有效解决了前代车型存在的技术瓶颈。该平台的成功应用,标志着我国地铁车辆技术从企业自主创新阶段跨越至国家级协同创新阶段,成为推动行业高质量发展的重要里程碑。

[16]杨斌,宁新军.上海地铁1号线增能扩编(6改8)项目列车[J].机车电传动,2009(04): 44-48.

[17]王生华. 上海轨道交通1号线列车车体裂纹原因分析及解决措施[J].铁道车辆,2018,56(03):41-43.

[18]俞之益. 上海轨道交通01A02型列车拖车抗侧滚扭杆底座区域延寿改造[J]. 城市轨道交通研究, 2023, 26(S1): 10-14.

[19]苏永章. 上海地铁1号线102号车C1车体侧墙结构设计[J].机车电传动, 2008,(06):51-54.

[20]刘永强.地铁车辆铝合金车体型材筋板设计[J].电力机车与城轨车辆,2008, (03):26-28.

[21]王荣,鄢国强,李光福,等. 7020铝合金列车车钩梁开裂原因与机理[J].中国腐蚀与防护学报,2008, (04):240-245.

[22]苏柯, 岳译新, 阮思维,等. 宁波轨道交通1号线车辆车体结构优化设计[J].电力机车与城轨车辆,2013,36(02):26-29.

[23]雷张文,李科,黄慧建. 宁波轨道交通车辆底架设备悬挂方案分析与比较[J].机车电传动,2019,(02):128-132.

[24]朱鹏飞. 北京地铁车辆轻量化设计研究[D].北京建筑大学,2013.

[25]苏柯, 金希红, 刘永强,等. 地铁列车车体技术研究[J].机车电传动,2022, (02):82-88.

相关推荐:轨道交通展展位预订 轨道交通展免费报名参观

相关推荐:中国轨道交通发展高峰论坛免费参会报名

扫码加入交流群